刮板输送机倾斜安装的解析:技术可行性、工程挑战与实践

刮板输送机作为散状物料连续输送的核心设备,在煤炭、矿山、电力、化工、粮食等领域广泛应用。传统观念中,刮板输送机多用于水平或近水平布置,但随着生产工艺的多样化和场地限制的增多,倾斜安装需求日益凸显。本文将从技术原理、可行性分析、工程挑战、解决方案及实际应用等多个维度,探讨刮板输送机倾斜安装这一专业课题,以期为工程设计和设备选型提供系统性的参考。

一、刮板输送机工作原理与结构特性

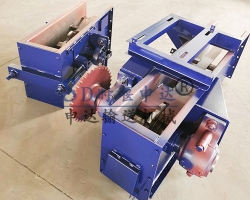

刮板输送机主要由机头传动部、中间槽体、刮板链条、机尾张紧部以及辅助装置组成。其工作原理是通过头部驱动装置带动封闭的刮板链条,在槽体内循环运动,从而推动物料沿预定方向输送。根据链条数量和布置方式,可分为单链、双链及双中心链等类型;按槽体结构则有平滑槽和弯曲槽之分。

刮板输送机的设计初衷确实以水平输送为主,因为这种状态下,链条和刮板承受的载荷均匀,物料流动稳定。然而,这并不意味着其完全无法适应倾斜工况。事实上,现代刮板输送机在设计时已充分考虑了一定的倾角适应性,关键在于倾角大小、物料特性以及设备配置之间的匹配。

二、倾斜安装的技术可行性分析

1. 制造商的技术立场

多数专业刮板输送机制造商均表示,其设备可在一定倾角范围内可靠工作。这个范围通常为0°至15°,部分经过特殊设计的机型甚至可适应20°至30°的倾角。例如,在煤矿井下工作面,刮板输送机随采煤机推进而自然起伏是常态,其局部倾角变化就在此范围内。因此,从设备制造标准看,倾斜安装本身是可行的。

2. 倾角对输送能力的影响机理

当输送机倾斜时,输送能力会因以下因素而下降:

物料下滑趋势:物料在重力切向分力作用下产生反向滑动,尤其是颗粒间摩擦力较小的物料。

装载截面减小:为防止物料在倾斜段洒落,实际装载高度需低于水平状态。

运行阻力增加:链条和刮板需克服物料重力分力做功,功率消耗显著上升。

经验表明,每增加1°倾角,输送能力可能下降约2%-5%,具体数值需通过物料安息角、内摩擦系数等参数准确计算。制造商提供的选型手册中通常包含“倾角修正系数”,用于根据实际倾角对理论输送量进行折减。

3. 关键部件的倾角适应性

链条与刮板:倾斜时,链条受力不均加剧,回链段松弛度难以控制,易引发跳链或断链。需采用更高强度链条并优化张紧系统。

驱动装置:倾斜安装时,特别是上运工况,驱动电机功率需大幅提升;下运时则可能需考虑制动或发电反馈装置。

中间槽与连接件:槽体间连接强度需提高,以防止因倾角导致的错位或分离。对于大倾角,可能需采用带挡边或加盖板的特殊槽体。

机头机尾:结构需强化,锚固要求更高,以抵抗倾角产生的额外倾覆力矩。

三、工程挑战与关键技术对策

1. 物料特性与倾角极限

物料特性是决定大允许倾角的关键。对于煤块、矿石等内摩擦系数较大的物料,允许倾角可达20°-25°;而对于粮食、化肥等流动性好的物料,可能超过10°就会严重回流。在实际应用中,大倾角通常比物料安息角小5°-10°,以保证稳定输送。

2. 防滑与防回料技术

特殊刮板设计:采用带有翼板、橡胶挡边或非对称形状的刮板,以增加对物料的阻滞作用。

压轨与阻尼装置:在槽体内增设横向挡条或阻尼板,物理阻隔物料回流。

链条速度优化:适当降低链速,减少物料因惯性产生的滑动,但需权衡输送效率。

3. 动力学问题与解决方案

倾斜运行时,启动、制动阶段的动态负荷冲击远大于水平状态。特别是下运时,物料重力可能推动链条加速,导致“飞车”风险。对策包括:

软启动/软停止技术:采用变频器、液力耦合器等,实现平滑加减速。

多点驱动与功率平衡:对于长距离大倾角输送,可采用头尾双驱动甚至中间驱动,并通过控制系统实现功率均匀分配。

可靠制动系统:下运时需要配备机械、液压或电控制动装置,并设置逆止器作为后备保护。

4. 磨损与维护难题

倾斜安装加剧了链条、刮板及槽底的磨损,尤其是下链道。需采取:

耐磨材料应用:槽底铺设耐磨钢板或陶瓷衬板,链条采用合金钢并硬化处理。

智能张紧系统:自动补偿因磨损和温度引起的链条伸长,保持恒定张力。

在线监测:安装链条张力、电机电流、轴承温度等传感器,实现预测性维护。

四、倾斜安装的设计计算要点

1. 功率计算修正

倾斜安装时,驱动功率需同时克服以下阻力:

物料与槽体的摩擦阻力

提升物料所需的重力分力(上运为正,下运为负)

链条与导轨的摩擦阻力

附加阻力(弯曲段、清洁器等)

总功率可通过以下简化公式初步估算:

P = (C × f × L × v) / 367 + (Q × H) / 367 ± η

其中,H为提升高度(m),η为效率系数,上运取正,下运取负。详细计算需依据机械设计手册进行逐项累加。

2. 链条张力计算

倾斜安装时,链条大张力点通常出现在驱动轮绕出点。需采用“逐点张力法”从机尾开始,沿运行方向逐段计算张力累积,并校核链条安全系数(一般要求≥5)。

3. 锚固与支撑设计

倾斜安装产生的下滑力(对于上运)或正压力(对于下运)显著加大,机头机尾及中间支架的锚固需要专门设计。地脚螺栓数量和规格需根据倾角、输送长度及物料负荷进行力学计算,必要时采用混凝土基础或钢结构平台整体加固。

五、实际应用场景与典型案例

1. 煤矿井下倾斜煤层开采

在倾斜煤层综采工作面,刮板输送机随煤层起伏布置,局部倾角可达10°-15°。通过采用重型哑铃连接、高强度紧凑链以及液压马达紧链装置,保证了在复杂地质条件下的可靠运行。例如,某矿区在倾角22°的工作面,采用双中心链刮板输送机,通过降低链速至0.8m/s、增加刮板间距并采用动态张紧,实现了稳定出煤。

2. 电厂锅炉房煤仓上料

许多电厂因场地限制,需将原煤从地面输送至高层煤仓,刮板输送机倾斜段倾角常达20°-25°。为此,设备供应商开发了“大倾角波状挡边刮板输送机”,在槽体两侧加装可伸缩橡胶挡边,配合低速大扭矩驱动,成功解决了煤炭爬升难题,替代了传统斗式提升机。

3. 地下矿山矿石转运

在金属矿山,从采场到主运输巷的矿石转运常需克服较大高差。某铜矿采用倾角18°、长度150米的刮板输送机,通过头部双驱动、中部导向轮组和张紧重锤塔的联合设计,实现了每小时400吨的输送能力,比原先的卡车转运节省能耗40%。

六、制造商视角:定制化解决方案的能力边界

面对倾斜安装需求,好的刮板输送机制造商已不再提供“标准品”,而是转向“定制化解决方案”。这包括:

前期仿真分析:利用离散元法(DEM)模拟不同倾角下物料流动状态,优化槽体与刮板参数。

关键部件强化:提供加强型链轮轴组、锻造刮板、耐磨衬板等可选配置。

控制集成:提供包含驱动、制动、张紧、保护的成套电控系统,实现倾斜工况下的协调控制。

现场调试服务:针对大倾角安装,制造商技术团队需现场指导安装、调试,并培训操作人员。

然而,制造商的能力也有边界。当倾角超过30°时,刮板输送机的经济性与可靠性通常会低于斗式提升机、带式输送机等替代方案。此外,对于粘性极大、易结块的物料,即使倾角较小,也可能因清洁困难而不适合倾斜安装。

七、结论与建议

刮板输送机倾斜安装不仅是可行的,而且在许多场合已成为优化工艺流程、节约场地投资的有效手段。其成功实施依赖于对物料特性、倾角范围、设备配置及控制策略的系统性匹配。

对于计划采用倾斜安装的用户,建议遵循以下流程:

准确工况分析:明确输送量、物料特性、倾角、长度、环境条件等核心参数。

制造商早期介入:与有经验的制造商合作,进行可行性研究和初步设计。

详细计算与仿真:不依赖经验估算,进行完整的力学计算和流动仿真。

强化关键部件:在驱动、链条、张紧、耐磨等环节预留足够安全裕度。

完善保护与控制:配置冗余的安全保护和智能控制系统。

严格安装与调试:确保基础牢固、对中准确,并按阶段进行空载、负载调试。

随着材料科学、传动技术及智能控制的发展,刮板输送机适应倾斜工况的能力将持续提升。未来,通过集成物联网传感器和人工智能算法,实现倾角自适应调节的“智能刮板输送机”或将出现,进一步拓展其在复杂三维空间内的应用疆界。在这一进程中,制造商与用户的紧密协作,仍是攻克倾斜安装挑战、释放设备大潜力的关键所在。